- 首頁

-

關(guān)于金鵬

- 選礦實驗室

-

礦山設(shè)計院

設(shè)計院簡介

技術(shù)力量

獲得成就

典型案例

-

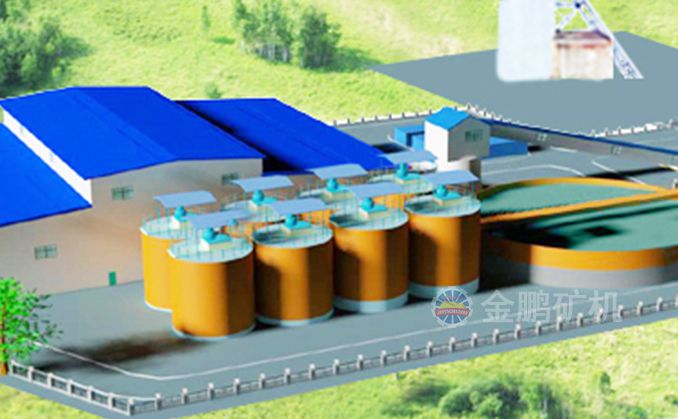

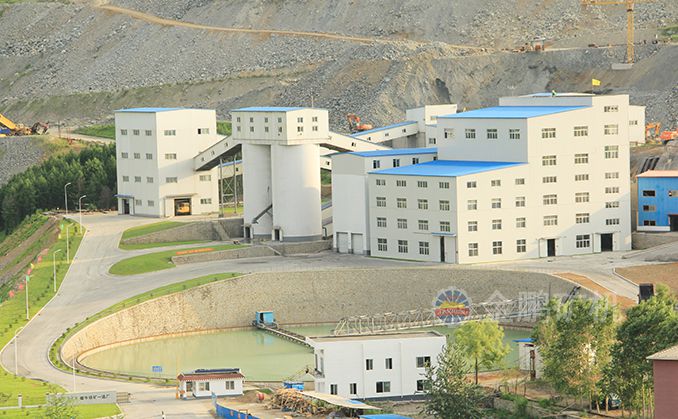

選礦總包

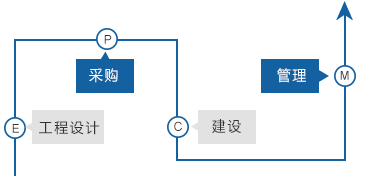

選擇金鵬EPCM,全程無憂

從前期工程設(shè)計、設(shè)備制造與采購,到后期土建安裝、生產(chǎn)管理一條龍服務。

選擇金鵬EPCM,全程無憂

前期咨詢、選礦試驗、選礦廠建設(shè)

選擇金鵬EPCM,全程無憂

制造和采購節(jié)能、高效的礦山設(shè)備

選擇金鵬EPCM,全程無憂

選礦廠基建、設(shè)備安裝、設(shè)備調(diào)試

選擇金鵬EPCM,全程無憂

選礦廠培訓、生產(chǎn)培訓、跟蹤服務

-

選礦設(shè)備

-

配件耗材

-

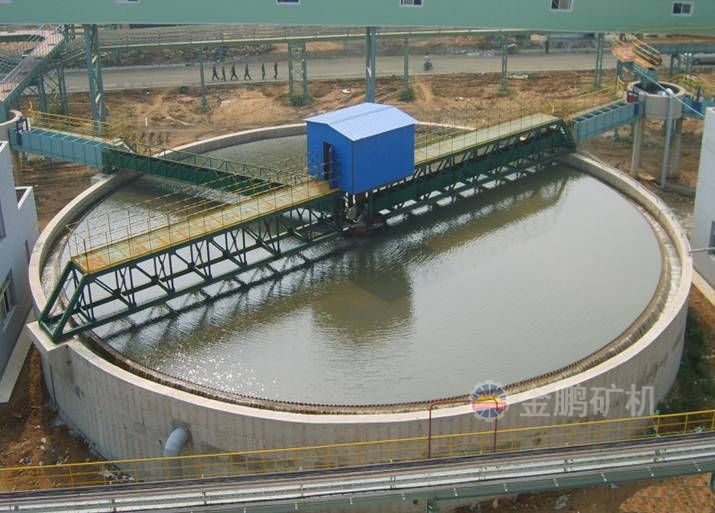

全球案例

大洋洲

30年選礦設(shè)計研究經(jīng)驗 金鵬足跡早已遍布全球

助力國際礦業(yè)成長 讓世界愛上金鵬造

- 解決方案

金礦浮選工藝流程

金礦重選工藝流程

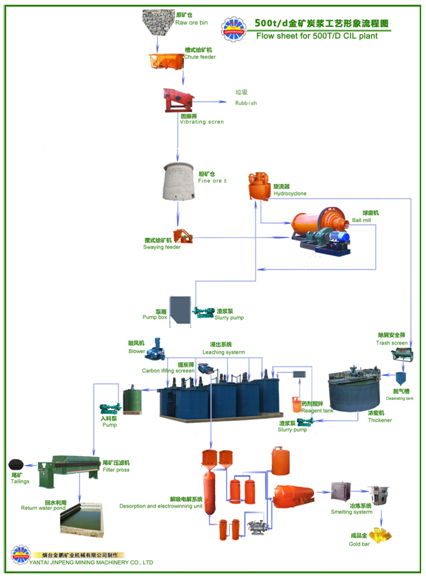

黃金氰化工藝流程

堆浸法工藝流程

鋰礦工藝流程

石英砂工藝流程

石墨礦工藝流程

磁鐵礦磁選工藝流程

選礦廠全流程自動化

- 服務體系

- 新聞中心

- 聯(lián)系我們

English

English Espa?ol

Espa?ol русский

русский